La compaction des enrobés bitumineux

L’entrée en scène des rouleaux compacteurs « intelligents » (CI)

C’est ici, dans l’univers du génie civil et voirie, qu’entre en jeu le Web 3.0, c’est-à-dire l’Internet des objets connectés. C’est l’entrée en scène des rouleaux compacteurs « intelligents ».

Dans le cadre des travaux de la table de consultation « compaction des enrobés bitumineux » qui regroupe l’ACRGTQ et le ministère des Transports du Québec (MTQ), les participants se sont intéressés au lien entre la mise en œuvre des infrastructures routières et leur performance à court terme. L’objectif principal consistait à évaluer certains aspects de la mise en œuvre et du contrôle de la qualité ayant un impact sur la compacité des enrobés. Les membres siégeant à cette table ont vu l’intérêt d’intégrer, dans le cadre d’un projet pilote et donc en conditions réelles, de nouvelles technologies aptes à améliorer la performance des routes. C’est donc les équipements de compaction dite intelligente qui ont été proposés, une technologie de grand intérêt, tant pour le Ministère que pour les entrepreneurs en voirie.

Par Samuel Lépine-Thériault, ing.jr*

D’abord, il faut savoir que l’étape du compactage, dans les travaux de pavage, est l’une des plus importantes. Elle sera garante de la stabilité structurelle du produit fini. Son processus permet la densification de la matrice granulaire des enrobés bitumineux, réduisant par le fait même la quantité des vides présents dans le mélange. Une compaction suffisante et homogène assurera la performance des chaussées revêtues d’enrobés bitumineux, dont le confort au roulement, la prévention des ornières et de la fissuration et donnera aux revêtement ses propriétés imperméables lui assurant ainsi une durée de vie plus élevée en évitant toute forme d’infiltration. Le contrôle de l’énergie de compactage appliqué, et la couverture complète de la surface à compacter, seront des facteurs importants à considérer dans la mise en œuvre.

Parallèlement, lorsque l’on exécute des travaux de pavage et particulièrement de compaction, certains éléments peuvent occasionner des frais inutiles en main-d’œuvre, et en carburant, voire des pénalités importantes par les donneurs d’ouvrage pour des problèmes reliés par exemple à la sous-compaction (phénomène de postcompaction) ou à la surcompaction (fragmentation des granulats et ressuage) affectant la performance des chaussées.

C’est ici, dans l’univers du génie civil et voirie, qu’entre en jeu le Web 3.0, c’est-à-dire l’Internet des objets connectés. C’est l’entrée en scène des rouleaux compacteurs « intelligents ».

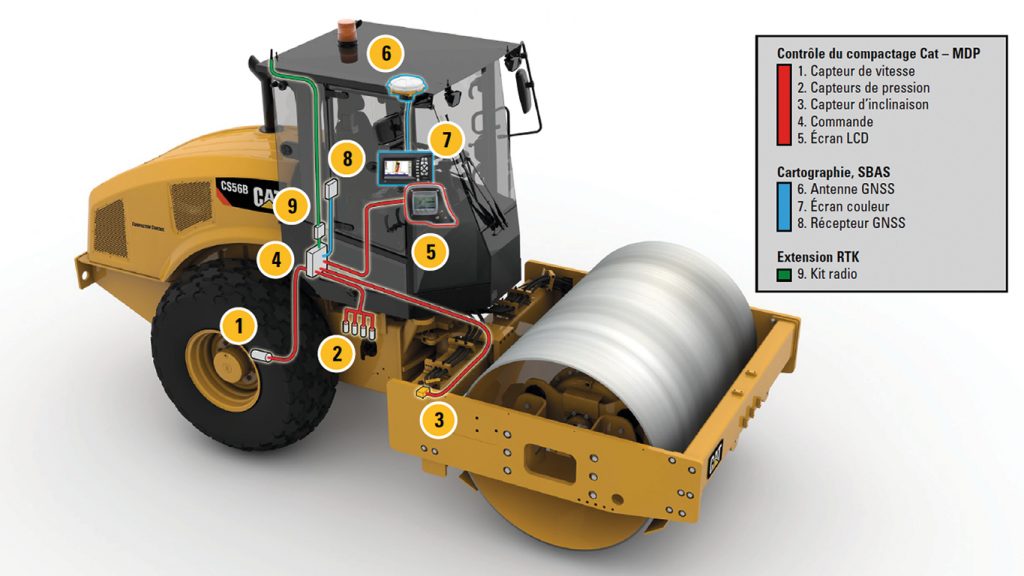

Le CI

Le compactage intelligent (CI) fait référence au compactage des matériaux de la route, tels les sols, les bases granulaires ou les revêtements de béton bitumineux, cela au moyen d’un rouleau compacteur équipé d’un ordinateur embarqué avec écran d’affichage, système de positionnement et dispositifs de mesure, comme un accéléromètre et des capteurs thermiques. En effet, la technologie de compaction intelligente associe des fonctions de mesures prises en temps réel, de guidage en cabine et de création de rapports en vue d’atteindre les spécifications de compactage. Ces dispositifs de mesure, de documentation et de contrôle permettent d’optimiser le travail des opérateurs pendant le processus et d’atteindre des résultats plus rapides et uniformes. De plus, le système de documentation embarqué facilite, pour le maître d’œuvre et ses gestionnaires, l’étude des performances d’exploitation, de même qu’il confère un plus haut niveau de confiance du client face à l’atteinte des exigences techniques globales.

En somme, par un enregistrement continu des tracés, la technologie de la compaction intelligente permet à l’opérateur, au gestionnaire ou au surveillant, via l’« infonuagique », de visualiser l’emplacement précis du rouleau, le nombre de passes de l’équipement, d’avoir une idée de la rigidité des matériaux ainsi que des températures de surface dans les travaux de pavage. Pour y parvenir, toutefois, et conférer son « intelligence » à l’équipement de compactage, les composantes de base doivent être réunies.

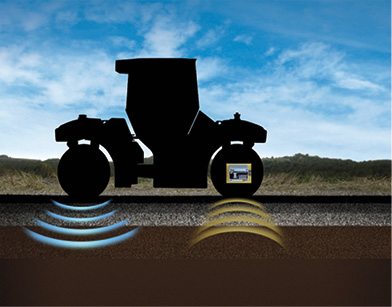

Exigences et détails du système

Afin de maintenir la machine dans la plage de température appropriée, les températures de surface sont mesurées par des capteurs thermiques. Ainsi, l’opérateur sera informé du moment où il doit commencer à rouler et de celui où il doit s’arrêter. Ensuite, le rouleau est équipé d’un système de positionnement GPS, les mouvements de l’équipement sont suivis. Concernant la localisation, plusieurs options sont offertes en fonction du niveau de précision désiré, soit le système autonome, le SBAS (Satellite Based Augmentation System) et le référencement RTK (Real Time Kinematic). Ensuite, le rouleau doit être équipé d’un accéléromètre. Ce dispositif installé dans le cylindre d’acier est issu des principes de l’énergie vibratoire et mesure essentiellement la réaction des matériaux aux chocs impactés du cylindre. En effet, le rebondissement des ondes d’impact augmente avec la dureté (densité), tandis que les vides les absorbent. Cette mesure permet d’apprécier l’état de rigidité des matériaux en place. Également, par un ajustement automatique, le système peut optimiser l’énergie de compactage (amplitude et fréquence) et ainsi réduire le nombre de passes pour obtenir les valeurs cibles de la même façon qu’il prévient la surcompaction (fragmentation des granulats). Ce système permet également l’identification de zones faibles parmi les couches granulaires, préalablement aux travaux de pose d’enrobés. Cette étape cruciale permet de minimiser les mouvements des couches supérieures augmentant par là la longévité de la route.

Ensuite, un ordinateur embarqué et muni d’un moniteur permet d’assembler les données récupérées « en temps réel » et de les afficher par le biais d’un code de couleurs, ce qui simplifie d’ailleurs les opérations de nuit. Par exemple, en mode de suivi quantitatif des passages, chaque addition fera passer le code du jaune au vert, du vert au bleu et du bleu au mauve, etc., jusqu’à la couleur confirmant le nombre de passages ciblé. Cela permet d’autre part de localiser les zones oubliées, trop compactées (dépassement de la cible évaluée) ou en déficit de compaction (sous la cible évaluée). Enfin, ajoutons que ce système affichera la progression en temps réel de plusieurs machines en relation les unes avec les autres sur un même projet, ce qui améliore l’efficacité du travail des compacteurs opérant en quinconce.

Objectifs et perspectives

Devant la pertinence des technologies regroupées sous la compaction intelligente, l’ACRGTQ a travaillé en 2018 à établir des partenariats avec des équipementiers fournissant cette technologie au Québec, afin que ce genre d’équipement innovant puisse évoluer sur les chantiers du MTQ.

L’objectif de l’intégration de la CI dans l’univers du génie civil et voirie est de voir si cette avancée technologique est vraiment apte à favoriser un meilleur contrôle de la mise en œuvre des enrobés et, par le fait même, la construction de routes plus performantes et durables. Le cas échéant, la compaction intelligente deviendra essentielle aux acteurs de l’industrie de la voirie, de la même façon que l’a été il y a quelques années, par exemple, le véhicule de transfert de matériaux (VTM), aujourd’hui indispensable à toute pose homogène et continue des enrobés bitumineux. •

* Samuel Lépine-Thériault est ingénieur junior au service Science, technologie et innovation de l’ACRGTQ