Le Lean Construction

Ou la promesse d’une productivité accrue

« Il faut voir le Lean Construction comme un gros coffre à outils pour améliorer la performance au chantier, résume Jean-Marc Legentil.

Plus qu’une simple méthode de réduction des coûts et du gaspillage de temps et de ressources, le Lean Construction est un véritable système de gestion au quotidien. Fondé sur une démarche d’amélioration continue, il place l’humain au cœur de sa stratégie, systématisant la prestation du travail là où l’improvisation a tendance à dominer.

Par Marie Gagnon

La course à la performance est une réalité quotidienne pour les entrepreneurs du secteur génie civil et voirie. Face à une concurrence toujours plus vive, ils doivent sans cesse améliorer leur productivité pour rester dans la course. De nombreux programmes d’amélioration continue ont d’ailleurs été développés en ce sens, il suffit de penser à ISO 9001, mais ils partagent essentiellement les mêmes outils et la même méthodologie.

Une approche se détache toutefois du lot. C’est le Lean Construction, une démarche participative d’amélioration continue reposant avant tout sur le facteur humain et l’optimisation des méthodes de travail. Calqué sur le modèle Toyota, le Lean Construction applique à l’industrie de la construction les principes qui prévalent dans le secteur manufacturier afin d’éliminer les gaspillages (pertes de temps, tâches superflues, déplacements inutiles) et les processus inadaptés.

« Lean, c’est un mouvement de fond qui a commencé à prendre de l’ampleur au début des années 1990, avec la publication de The Machine That Changed the World, qui a jeté les bases du Lean Thinking, de ses méthodes et de ses outils, rappelle Jean-Marc Legentil, consultant en amélioration continue pour Bell Nordic. Cette approche peut aussi bien s’appliquer à l’industrie automobile qu’à la gestion des soins de santé. Dans la construction, c’est une façon de gérer la capacité de production en planifiant de plus petits ensembles et de synchroniser le travail des différents corps de métiers pour optimiser le chantier. »

Une panoplie d’outils

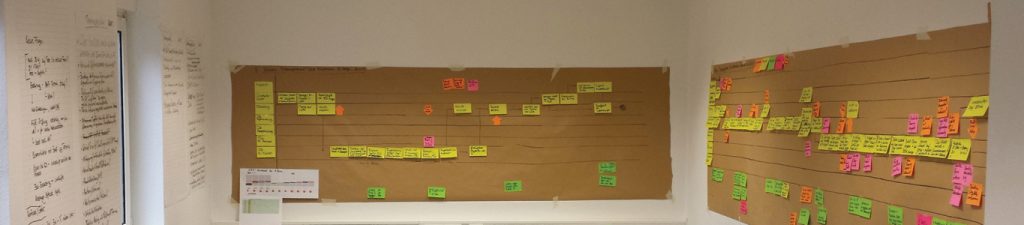

Pour atteindre les objectifs d’optimisation voulus et identifier les processus les plus efficaces, le Lean Construction dispose d’une panoplie d’outils de gestion adaptés aux différentes facettes du chantier. À commencer par le « Last Planner », un outil visant à décentraliser la planification du projet en la rapprochant des activités réalisées au chantier. La culture Lean met en effet l’individu à l’avant-plan, considérant qu’il est le mieux placé pour identifier les dysfonctionnements et les points d’amélioration.

« En fait, le Last Planner, c’est ni plus ni moins qu’un tableau géant où chaque case correspond à un métier, illustre Jean-Marc Legentil. Lors des réunions hebdomadaires, chaque sous-traitant y note son horaire, la zone qu’il occupera, les équipements qu’il utilisera, et cetera. Comme il permet d’identifier rapidement les conflits, l’échéancier peut facilement être revu afin de mieux synchroniser les actions et, au besoin, de comprimer le chantier. »

« C’est une façon de gérer la capacité de production en planifiant de plus petits ensembles et de synchroniser le travail des différents corps de métiers pour optimiser le chantier », explique Jean-Marc Legentil.

Le Lean propose également une autre solution pour synchroniser la livraison des différentes étapes du chantier : le Takt Time, le mot « takt » en allemand signifiant tempo, cadence. En termes savants, il s’agit du temps théorique idéal pour répondre à la demande du client. En d’autres mots, le Takt Time représente une valeur qui permet d’ordonnancer les travaux, de constituer les équipes de travail et de dimensionner les équipements.

Une approche globale

La méthode Lean s’appuie également sur la formule des Cinq-S, une approche d’organisation du lieu de travail où chaque « s » représente les initiales, en japonais, des cinq opérations de base d’un chantier sécuritaire, à savoir débarrasser, ranger, nettoyer, standardiser, éduquer. « Aujourd’hui, on parle plutôt du Cinq-S + S pour inclure le volet santé et sécurité, souligne Jean-Marc Legentil. Mais attention, on ne parle pas seulement de SST ici, mais de conditions essentielles à un chantier sécuritaire. »

Enfin, l’obeya, ou grande salle en japonais, offre un lieu de collaboration intensive où l’information est gérée collectivement lors de réunions de gestion périodiques. L’esprit de cette approche est de réunir, de façon régulière, toute l’équipe de projet afin de visualiser concrètement l’évolution du chantier au moyen d’indicateurs de performance préétablis et de résoudre les problèmes opérationnels, qu’ils soient d’ordre logistique ou matériel.

« Il faut voir le Lean Construction comme un gros coffre à outils pour améliorer la performance au chantier, résume Jean-Marc Legentil. Mais c’est aussi une façon différente d’aborder la gestion de projet, qui amène les différents joueurs à trouver ensemble des méthodes de travail efficaces et sécuritaires pour améliorer leur productivité et atteindre les objectifs de rendement fixés au départ. Il faut cependant éviter de viser seulement les gains de productivité, il faut aussi prendre en compte les aspects de qualité du projet. » •

CINQ OPÉRATIONS FONDAMENTALES

Le Lean Construction préconise l’application de la méthode japonaise des Cinq-S pour l’aménagement d’un espace de travail sécuritaire favorisant l’efficacité. En Occident, la méthode inclut en outre le volet santé et sécurité du travail.

1.Seiri / trier, débarrasser

2. Seiton / ranger, mettre en ordre

3. Seiso / laver, nettoyer

4. Seiketsu / ordonner, standardiser

5. Shitsuke / maintenir avec rigueur