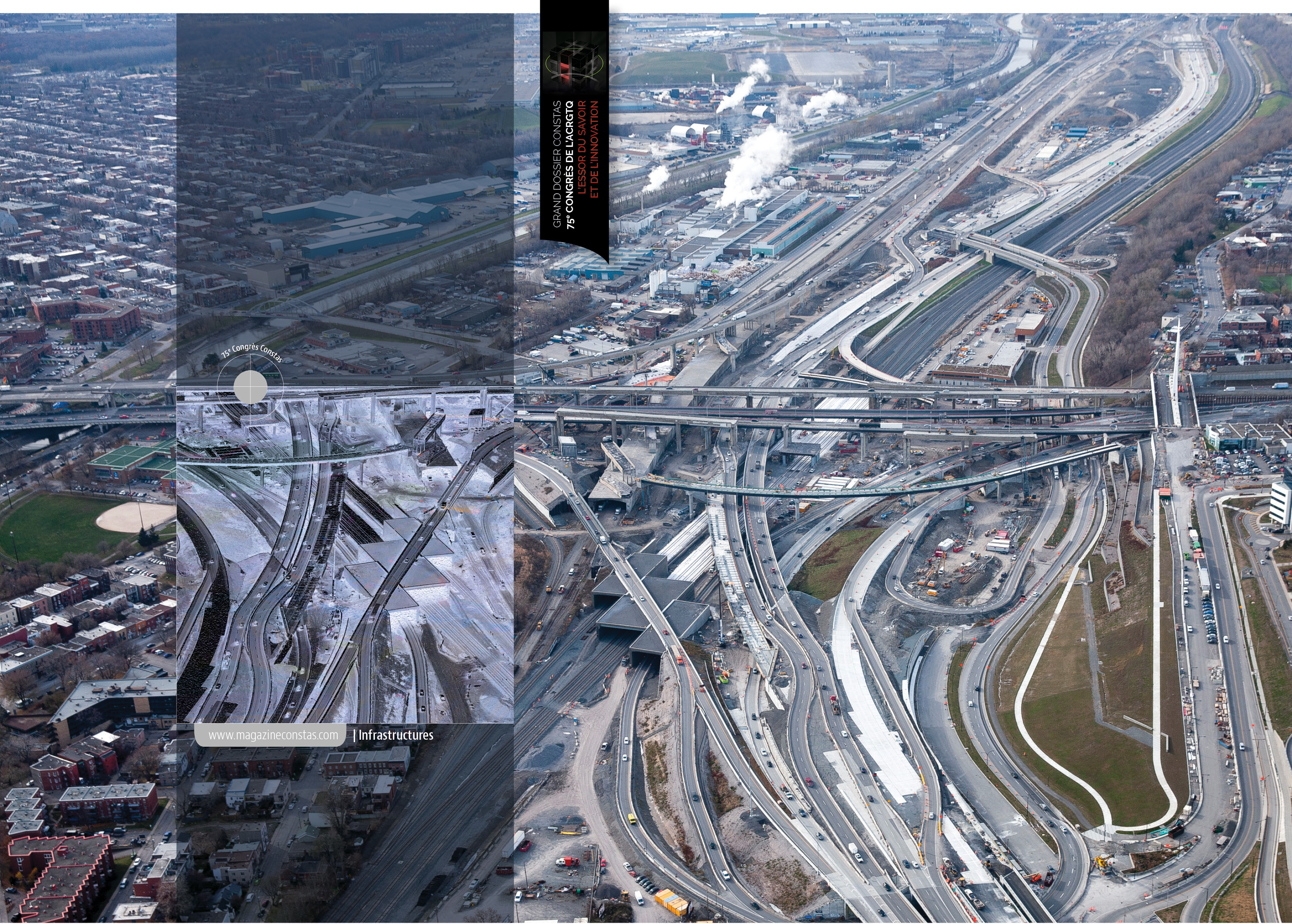

Ce sont près de 300 000 véhicules par jour, dont un dixième de véhicules lourds, qui circulent quotidiennement sur l’échangeur Turcot.

Pivot routier majeur et lien essentiel entre l’aéroport et le centre-ville de Montréal, l’échangeur Turcot est en reconstruction. Ce projet majeur du ministère des Transports du Québec comprend entre autres le démantèlement et la reconstruction de quatre échangeurs (Turcot, Angrignon, De La Vérendrye et Montréal-Ouest) en plus de travaux sur les bretelles et accès entourant le complexe routier. Les anciennes structures à démanteler totalisent 300 000 m3 de béton, ce qui correspond à près de 80 piscines olympiques. Jean-Pierre Turgeon, directeur Projets spéciaux Turcot pour Demix Construction et directeur de l’approvisionnement pour KPH Turcot, partenariat responsable du contrat conception-construction des infrastructures principales du projet Turcot, nous transporte dans les coulisses de ce chantier d’envergure.

Par Magalie Hurtubise

« La nécessité de maintenir la circulation et le nombre de phases ont fait en sorte que le plan de bétonnage des chaussées a dû être réalisé de manière différente que ce qui se fait traditionnellement.» — Jean-Pierre Turgeon

Outre la réfection des quatre échangeurs, le projet conception-construction des infrastructures principales du projet inclut la création de nouveaux liens sur le réseau routier local, la construction d’un pont à haubans, l’aménagement de voies réservées et la reconstruction de tronçons d’autoroute; environ 7 km dans l’axe est-ouest et 3 km dans l’axe nord-sud.

C’est le partenariat KPH Turcot, formé de Kiewit, Parsons et CRH Canada qui a obtenu le contrat au terme d’un appel d’offres lancé en 2011 par le ministère des Transports du Québec.

Plus précisément, c’est CRH Canada, par l’entremise de sa division Demix Construction, qui a la responsabilité de réaliser tous les travaux de chaussée de béton, d’asphalte, de revêtements de protection, de glissières de type New Jersey, et ce, pour l’entièreté du projet.

La conception des chaussées pour le projet Turcot a été réalisée avec l’aide de deux logiciels: WinPAS, développé par AASHTO, et CHAUSSÉE 2, développé par le Ministère.

« Il était requis, dans les documents d’appel d’offres du Ministère, que toutes les voies rapides soient construites en béton pour le projet Turcot. Les voies municipales et les bretelles sont pour leur part en asphalte. Le principal avantage du béton par rapport à l’asphalte est sa longévité. Dans une situation où il y a une importante circulation, des camions lourds en particulier, il y a moins d’entretien à faire sur une chaussée de béton que sur une chaussée en asphalte pour une même période donnée », souligne M. Turgeon.

Celui-ci ajoute que la chaussée de béton a une durée de vie utile d’environ quarante ans et que des travaux d’entretien sont nécessaires après vingt ans en moyenne.

« Si les mêmes travaux étaient effectués avec de l’asphalte au lieu du béton, avec le volume actuel de circulation de l’échangeur, il y aurait des interventions de resurfaçage au bout de 9 à 12 ans, ce qui n’est pas le cas pour le béton », soutient M. Turgeon. Rappelons que chaque jour, ce sont plus de 300 000 véhicules qui circulent dans cet échangeur, incluant pas moins de 30 000 poids lourds.

Méthodes innovantes

Suivant des études de la circulation routière, toutes les chaussées des échangeurs, qu’elles soient en béton ou en asphalte, ont fait ou feront l’objet d’une optimisation. Les différentes voies et sections ont été conçues en fonction de leur volume de circulation, selon des épaisseurs de chaussée de béton et de fondations de route différentes pour le projet.

La conception des chaussées pour le projet Turcot a été réalisée avec l’aide de deux logiciels: WinPAS (développé par AASHTO) et CHAUSSÉE 2 (développé par le Ministère). Ce dernier permet entre autres le calcul des épaisseurs des couches de matériaux en fonction de divers facteurs, dont le volume de circulation et les conditions météorologiques.

« La nécessité de maintenir la circulation et le nombre de phases ont fait en sorte que le plan de bétonnage des chaussées a dû être réalisé de manière différente pour le projet Turcot que ce qui se fait traditionnellement. Ce ne sont pas des contraintes que l’on observe nécessairement dans la construction d’une nouvelle autoroute conventionnelle où l’emprise est complètement libre », mentionne M. Turgeon. Les équipements utilisés pour la chaussée de béton ont dû être adaptés pour permettre la réalisation des travaux aux endroits où l’espace latéral est étroit. Questionné à ce sujet, M. Turgeon explique qu’une paveuse de béton doit habituellement avoir un dégagement qui varie entre 1 et 1,5 mètre. Dans le projet Turcot toutefois, en raison de zones restreintes, les machines ont dû être adaptées pour pouvoir opérer sans aucun dégagement; zero clearance dans le jargon.

Un autre élément à considérer relève du fait que le projet comporte plusieurs murs de soutènement homologués qui sont en terre armée. « Nous avons besoin d’une dalle de moments pour l’installation des glissières de sécurité en béton, une dalle qui est habituellement enfouie dans le sol. Dans le cadre du projet, nous avons développé un concept où cette dalle sert également de dalle d’accotement des autoroutes », indique M. Turgeon.

Selon l’échéancier, les travaux de démantèlement relatifs au projet Turcot devraient être complétés à 97 % au printemps 2019, et la reconstruction devrait se poursuivre ensuite, pour une livraison en 2020.•