Dossier Constas INNOVATION : PROJETS ET PERSPECTIVES

« Le mode collaboratif entre l’entrepreneur et le donneur d’ouvrage est la voie de l’avenir. Tout le monde y gagne », soutient Steeve Bouffard d’ADM.

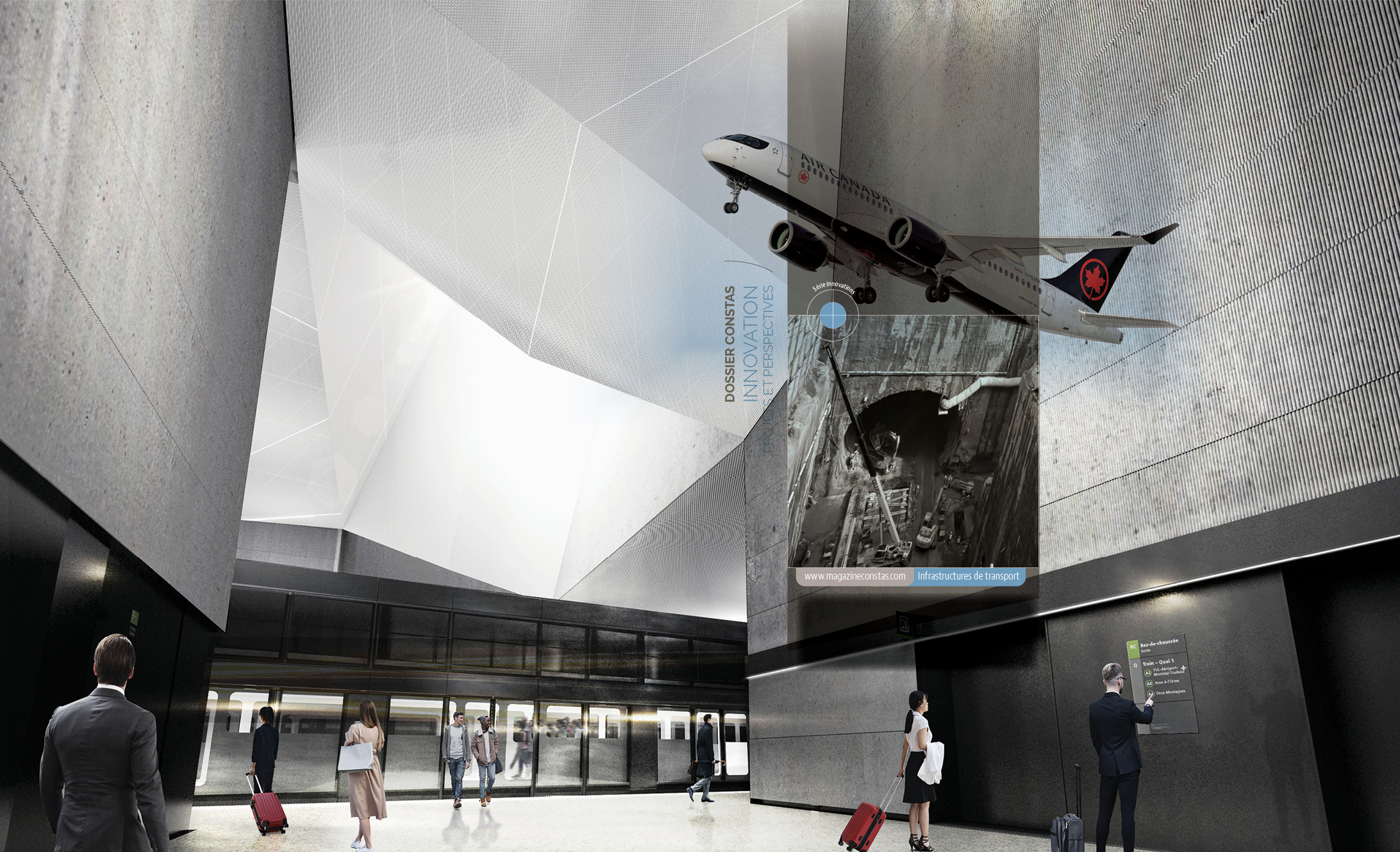

En avril dernier, je me suis envolée pour la chaleur du Mexique. Je suis passée à deux reprises devant le débarcadère des arrivées de l’aéroport Montréal- Trudeau. Jamais je n’aurais pu imaginer que derrière les clôtures drapées de rouge se trouvait un trou béant de 45 mètres de profond. C’est l’emplacement de la future station du REM YUL-Aéroport-Montréal-Trudeau.

Par Mariève Paradis

Le projet du REM est structurant pour Montréal. Chaque gare aura sa personnalité. Celle de l’aéroport se veut un projet signature. « On veut que ça fasse wow ! quand les gens arrivent à Montréal », s’exclame Steeve Bouffard, directeur de projet pour ADM Aéroports de Montréal.

Visite de chantier

Accompagnée de Steeve Bouffard d’ADM et de Stéphane Pereira, alors directeur de projet pour Connect Cité, partenariat composé d’Aecon et d’EBC qui a obtenu le contrat de construction de la gare, j’ai visité ce chantier complexe par l’espace limité, les activités aéroportuaires et les innovations qu’on y trouve.

« La priorité, ce sont les avions. Les travaux ont débuté il y a un peu plus d’un an. Dès le début du chantier, il a fallu apprendre à travailler avec l’espace qu’on avait », explique le directeur de projet alors que nous traversons l’aire des roulottes pour accéder au chantier. Devant la porte du chantier, un plan au mur montre l’ampleur du site. La forme en T de l’excavation, les tunnels, le système de traitement des eaux, les grues, les roulottes : tout le chantier est enclavé entre le stationnement étagé et le débarcadère des arrivées.

Si la méthode par éclatement semblait la bonne pour le laborieux milieu d’une aérogare en fonction, le doute pointait sur la productivité. Le prédécoupage de la forme en T de la station a permis d’avoir une coupe nette du roc. Ensuite, trois foreuses ont troué le sol à des endroits stratégiques.

Non seulement l’espace du chantier est limité, mais chaque séquence doit être planifiée pour minimiser son impact sur les activités de l’aéroport. « On a fait venir une grue de Vancouver. ADM nous a réservé un espace à l’extérieur du chantier pour pouvoir l’assembler. La collaboration avec ADM est essentielle pour le succès de ce projet », assure Stéphane Pereira, en regardant Steeve Bouffard, sourire aux lèvres. Assurément, une complicité s’est développée entre les deux hommes depuis le début du chantier, en mars 2022.

Au bord du gouffre

Tout en haut du chantier, la vision de l’excavation, qui venait tout juste de se terminer lors de notre visite, donne le vertige. Quarante-cinq mètres plus bas, on s’active à préparer la grue qui attachera les ancrages de la station. « Il faudra attacher la station sur le roc pour qu’elle ne flotte pas », explique Stéphane Pereira. « La nappe phréatique reprendra sa place sous la station, ajoute Steve Bouffard. Il y aura ainsi une pression hydrostatique. La station étanche sera attachée par des ancrages. »

Le signe emblématique MONTRÉAL de l’aérogare semble si petit derrière cet immense trou orné de béton projeté, soit un béton propulsé, après malaxage, sur un support sous forme de jet, qu’on utilise notamment dans les endroits difficiles d’accès. Il a fallu 6 mois pour creuser 33 m de roc, en plus du 15 m de mort-terrain, soit la couche sédimentaire, sur le dessus. Stéphane pointe les capteurs, alimentés par des panneaux solaires, qui surveillent les vibrations en continu afin que les seuils de contrôle pour la vibration soient respectés.

« Il fallait absolument éviter les vibrations, qui sont néfastes pour de nombreux systèmes à l’intérieur de l’aérogare, mais aussi pour les risques de tassement et de déplacement sur les pistes d’atterrissage », précise Stéphane Pereira. Avec ces contraintes, le dynamitage n’était pas envisageable. Comment arriver à respecter les échéanciers tout en excavant un volume de roc équivalant à 42 piscines olympiques ?

Une innovation d’excavation

La méthode choisie est habituellement utilisée pour des chantiers en milieu urbain. « Mais on n’avait pas l’habitude de l’utiliser pour de gros volumes comme la station. C’était risqué de choisir l’excavation par éclatement pour un aussi gros volume », admet Stéphane Pereira. D’ailleurs, ce choix a valu à Connect Cité de remporter le Prix d’excellence en innovation dans le domaine du génie civil, remis par la Société canadienne de génie civil lors de son gala le 26 mai dernier.

Si la méthode par éclatement semblait la bonne pour le laborieux milieu d’une aérogare en fonction, le doute pointait sur la productivité. Le prédécoupage de la forme en T de la station a permis d’avoir une coupe nette du roc. Ensuite, trois foreuses ont troué le sol à des endroits stratégiques. L’aiguille de l’éclateur est descendue dans chaque trou, sur trois séquences pour faire éclater le roc sur des banquettes de 1,5 m à la fois.

« Avec cette méthode, nous avons atteint de gros rendements d’excavation, plus élevés qu’avec le dynamitage », affirme fièrement Stéphane Pereira, alors que nous traversions la passerelle vers le débarcadère des départs. Selon les deux directeurs de projet, cette méthode devrait être davantage considérée pour des projets d’excavation, même à grand volume.

De retour sur le dessus du chantier, nous observons la station en T. De chaque côté, une caverne s’ouvre. La haveuse, surnommée la taupe Yuliya, creuse son chemin vers le tunnel sous le tarmac pour rejoindre le trou fait par le tunnelier Alice, de NouvLR. « On est en train de se rendre vers Alice. On devrait y arriver à la fin juillet pour terminer les 130 m d’excavation », dit Stéphane Pereira, pointant la caverne du côté nord, vers l’aérogare. Cette connexion est un jalon important du projet. À l’opposé, la caverne s’allongera sur 70 mètres, dans l’arrière-station, permettant au train de changer de voie.

Le nom de la haveuse a été choisi lors d’un concours à l’interne. Il réfère au nom Julia en ukrainien, en hommage aux nombreux réfugiés de ce pays arrivés à Montréal dans la dernière année, en plus de porter le symbole de l’Aéroport Montréal-Trudeau, YUL.

Une gestion responsable

En retournant vers les roulottes, Stéphane Pereira explique l’importance de la gestion des résidus de chantier. Tout le matériel d’excavation est entreposé sur le site de l’aéroport pendant la journée. « La nuit, c’est de 100 à 130 camions qui sortent le matériel pour aller le porter à moins de 40 km du chantier », explique-t-il. C’est une des nombreuses conditions pour obtenir la certification Envision Or.

La gestion des eaux fait aussi partie des priorités du chantier pour l’obtention de cette certification. « Nous avons sur place une station de traitement des eaux, nous apprend le directeur de projet de Connect Cité. Il y a l’eau d’infiltration et l’eau d’excavation et de forage qui doivent être traitées avant d’être rejetées dans le sanitaire où elles seront traitées de nouveau. » Il pointe alors des conteneurs adaptés, servant de bassins de décantation. Des analyses d’eau sont continuellement faites afin de respecter les normes.

« Nous avons sur place une station de traitement des eaux. Il y a l’eau d’infiltration et l’eau d’excavation et de forage qui doivent être traitées avant d’être rejetées dans le sanitaire où elles seront traitées de nouveau. »

— Stéphane Pereira

D’autres actions ont été mises en œuvre afin de réduire l’empreinte écologique du chantier. « Excepté certains équipements à essence, il est entièrement alimenté à l’électricité. Des bornes de recharge pour les véhicules électriques ont aussi été installées dans le stationnement du chantier », ajoute Stéphane Pereira.

Un chantier en expansion

De retour dans les roulottes, l’heure du midi est proche. On entend un peu plus de va-et-vient dans les couloirs. Les travailleurs viendront bientôt manger. L’espace est limité sur le chantier, un défi de taille attend donc les gestionnaires. Dans le pic d’excavation, une centaine de travailleurs, répartis sur trois quarts de travail, partageaient l’espace. « On ira peut-être jusqu’à 175 travailleurs, voire 215 avec les sous-traitants lorsqu’on sera dans la construction du bâtiment », estime Stéphane Pereira. Et ceux-ci ne seront pas étalés sur des quarts de travail.

« On ira peut-être jusqu’à 175 travailleurs, voire 215 avec les sous-traitants lorsqu’on sera dans la construction du bâtiment », estime Stéphane Pereira.

Avec une augmentation du nombre de travailleurs vient le défi de la sécurité. Aecon, qui dirige Connect Cité avec EBC, a implanté Les 8 fatales, son programme de sécurité primé. « Chaque jour, avant chaque quart de travail, il y a une analyse sécuritaire des tâches qui incombent aux travailleurs », explique le représentant de Connect Cité, ajoutant que les formations sont nombreuses afin que les procédures soient suivies à la lettre. « Notre chantier se doit d’être propre et sécuritaire. Il faut donner le ton en tant qu’employeur ! »

Une vision commune

La collaboration entre ADM et Connect Cité reste cruciale. ADM a déjà mis de l’espace à la disposition de Connect Cité pour gérer l’augmentation du nombre de travailleurs. « Nous avons une vision conjointe du chantier et nous travaillons toujours pour le bien du projet », affirme Steeve Bouffard, d’ADM.

Car si le projet est sous contrat standard, les deux parties doivent travailler ensemble pour trouver des solutions. « Les tensions limitent l’innovation. Nous sommes dans un chantier où les défis sont constants. On ne se base pas sur le prix ou les clauses du contrat pour trouver des solutions », affirme Stéphane Pereira. Ainsi, il y aura des économies à certains endroits pour le donneur d’ouvrage et d’autres pour l’entrepreneur. « Ça va s’équilibrer. »

Les deux hommes croient à l’importance d’un travail de collaboration dans un chantier d’envergure aussi complexe. « Le mode collaboratif entre l’entrepreneur et le donneur d’ouvrage est la voie de l’avenir. Tout le monde y gagne », soutient Steeve Bouffard. « ADM a pris beaucoup de risques dans ce projet. Nous travaillons dans un esprit où chacun donne du sien pour livrer le meilleur projet, dans les délais », dit Stéphane Pereira.

Pour Steeve Bouffard, le chantier est géré en mode solution. « C’est comme aux échecs, il faut être capable de voir 2-3 coups d’avance. » Pour ADM, le temps est crucial. Mais la position reste la même : « Il y a des choses qu’on peut accélérer pour respecter les délais, mais d’autres où il faut prendre le temps nécessaire. » Dans un projet aussi attendu que la station du REM à YUL, toutes ces variables comptent. ADM a le projet de la station du REM tatoué sur le cœur. « Il redonne à la communauté. C’est un projet signature pour nous », estime Steeve Bouffard.

Ainsi, le travail se poursuit derrière ces clôtures drapées de rouge, devant un flot de voyageurs, heureux de pouvoir, pour certains, reprendre l’avion après près de trois ans de pandémie. Des milliers d’entre eux se rendent à l’aéroport chaque jour, sans réaliser l’existence du chantier d’envergure à quelques dizaines de mètres de leur valise. « Notre plus gros défi, c’est la proximité avec le public », convient le directeur de projet pour ADM. « Si personne n’en parle, ça veut dire qu’on ne dérange pas. Notre travail est donc bien fait », renchérit Stéphane Pereira, le sourire aux lèvres. ■