Chantier d’envergure considérable, le site de Turcot offre peu de marge de manœuvre. La circulation a toutefois dû y être maintenue tout au long des travaux.

Qualifiée de chantier routier le plus complexe en Amérique de Nord en raison de son phasage alambiqué, la reconstruction de l’échangeur Turcot aura été le théâtre de plusieurs innovations, en matière de conception comme de réalisation. Retour sur un projet qui ne compte plus les casse-têtes ni les solutions d’avant-garde.

Par Marie Gagnon

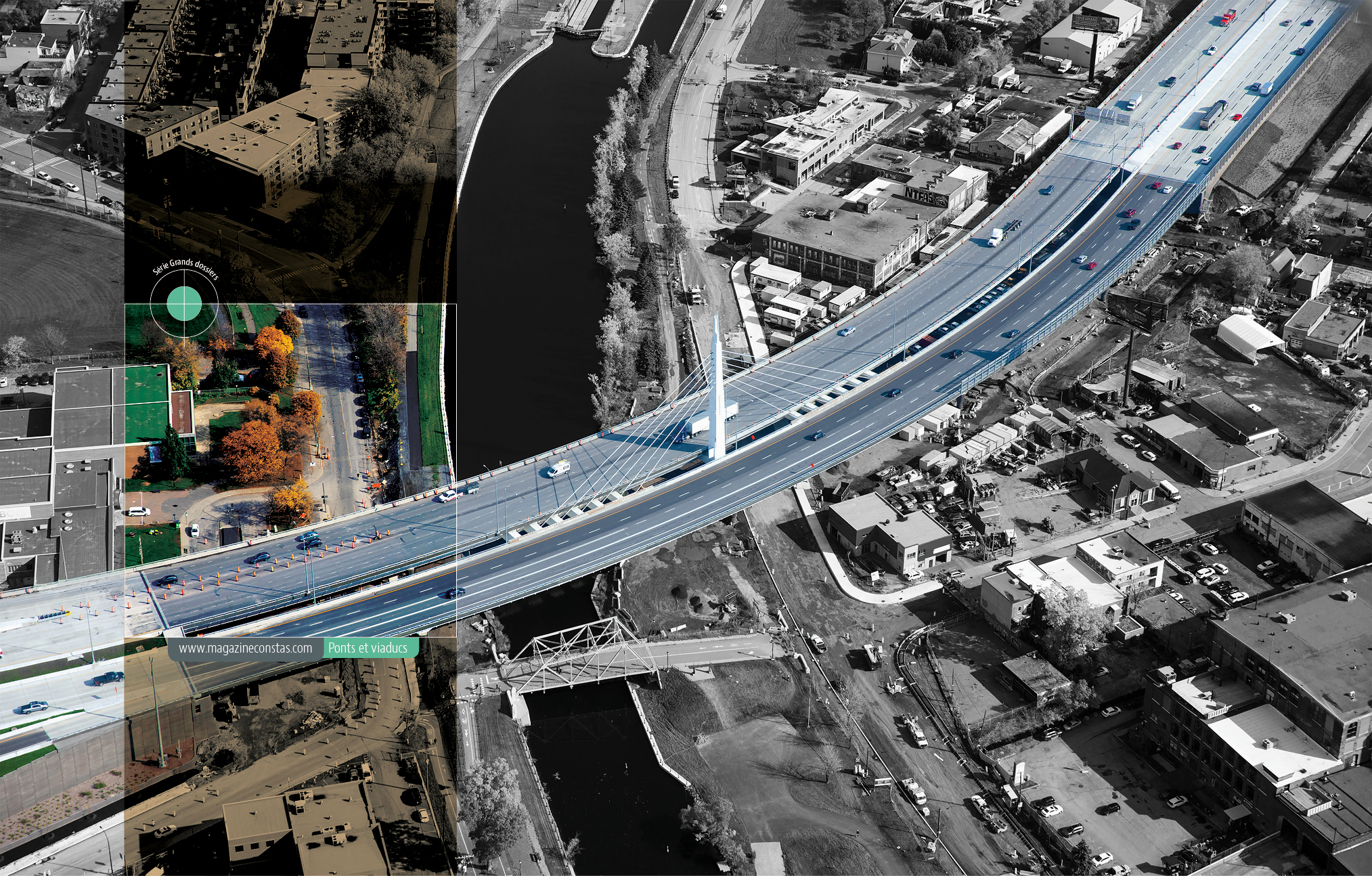

Point d’intersection des autoroutes 15, 20 et 720 et lieu de passage d’environ 300 000 véhicules chaque jour, l’échangeur Turcot est sans contredit le plus important carrefour de Montréal. Son démantèlement et sa reconstruction, orchestrés en mode conception-construction, auront toutefois été semés d’embûches. Le chantier est en effet d’une envergure considérable, le site offre peu de marge de manœuvre et la circulation doit être maintenue tout au long des travaux, réalisés du printemps 2015 au printemps 2021.

Cette triple contrainte, KPH Turcot la surmontera en assurant la planification rigoureuse des travaux et la coordination étroite des intervenants responsables de leur conception et de leur exécution. « Le nouvel échangeur devait être construit presque au même endroit que les anciennes structures, rappelle Othmane Hachad, gérant de projet pour KPH Turcot. Il fallait trouver une approche novatrice pour concevoir et construire les nouveaux ouvrages sans nuire à la circulation. »

La technologie à la rescousse

Cette approche inédite s’appuiera sur un phasage précis des travaux et le recours à la maquette 3D pour repérer les conflits entre les structures désuètes et celles projetées. Ces interférences seront résolues en multipliant les ouvrages temporaires – on en aménagera autour de quatre-vingts – et en alternant les phases de construction, qui s’étendront du printemps à l’automne, et de déconstruction, qui seront réalisées en hiver. Certaines structures, amorcées en 2015, n’auront d’ailleurs été parachevées que cette année.

La conception du pont du canal de Lachine en est un autre exemple. Cette structure haubanée, longue de 348 mètres en direction Nord et de 364 mètres vers le Sud, sera construite dans le même axe que l’ouvrage existant, qui le surplombe. Ce dernier doit cependant être maintenu en service tout au long des travaux mais une de ses piles, située près de la rive nord du canal, gêne la construction du tablier. La nouvelle structure, constituée de 86 poutres-caissons et de 955 dalles de béton préfabriquées, sera érigée autour de cette pile, qui sera démolie ultérieurement.

Le déplacement des voies ferrées du CN a également donné lieu à une solution ingénieuse pour la conception des ponts d’étagement de l’A-20 qui enjambent le corridor ferroviaire pour rejoindre la route 136. Ils ont en effet été conçus avec un biais de 70 degrés. « Tout s’est joué dans la conception des poutres en acier, précise Othmane Hachad. Juste la conception des cambrures a été un projet en soi. Au début, on n’y croyait pas, mais l’ingénieur a fait une maquette en bois et on a vu que tous ses calculs fonctionnaient. Et au chantier, on est arrivé avec 1 ou 2 millimètres de différence ! »

Le lançage spectaculaire du pont Saint-Jacques

Le moins que l’on puisse dire, c’est que le nouveau pont Saint-Jacques, avec son mât de 55 mètres et ses 10 haubans, est loin de passer inaperçu. S’il constitue un nouvel emblème pour la métropole québécoise, sa mise en œuvre a posé de nombreux défis au consortium Demathieu & Bard/Aecon (DB-Aecon).« La nouvelle structure surplombe les cinq bretelles de l’échangeur Turcot, dont l’autoroute Décarie, rappelle Martin Beauvilliers, directeur de projet pour DB-Aecon. On devait aussi assurer la stabilité de la falaise, protéger la faune et la flore et composer avec la présence du collecteur Décarie, qui se déverse dans le collecteur Haut-Saint-Pierre. Au départ, on prévoyait renforcer cet ouvrage mais il s’est avéré trop vétuste. On en a donc renforcé une partie et le reste a été dévié dans le corridor du boulevard Pullman. » Il ajoute que, pour franchir le faisceau de voies de circulation qui sillonnent le site, ils ont eu recours à un système de lançage de type « Skid Shoes » pour mettre en place le tablier de 123 mètres. Ce système, constitué d’un avant-bec monté en porte-à-faux au-dessus des voies et de vérins placés sur des skis qui soulèvent les sections pour ensuite les déposer sur les appuis, permet un lançage à cadence élevée tout en limitant les impacts sur la charpente.

Des retombées positives

Il ajoute que ce concept novateur a permis d’éliminer des ouvrages plus longs et plus onéreux, mais aussi de gagner du temps sur l’échéancier. À l’automne 2017, l’installation d’un pont modulaire temporaire a également contribué à contenir les coûts de construction et à maintenir la circulation de véhicules lors du déplacement des voies du CN. Fourni par la firme Acrow, ce pont de 82 mètres à tablier orthotrope en acier était alors la plus longue structure à portée libre en fonction au Canada. En raison de l’exiguïté du site, il a été mis en place par lançage incrémentiel.

KPH Turcot aura surmonté les contraintes en assurant la planification rigoureuse des travaux et la coordination étroite des intervenants responsables de leur conception et de leur exécution.

Qui dit chantier routier dit également machinerie lourde. Et au complexe Turcot, ils seront plus de 600 engins à aller et venir sur le site qui s’étend sur 7 kilomètres d’est en ouest et sur 3 kilomètres du nord au sud. Pour en optimiser la gestion, KPH Turcot aura recours à la télématique, une technologie récente qui permet de traiter des données à distance. Appliquée à une flotte d’équipements, elle fournit entre autres des informations sur l’utilisation, la maintenance ou la localisation des engins de chantier.

« Toutes nos excavatrices sont également équipées de GPS, ce qui nous permet de contrôler la profondeur d’excavation, indique par ailleurs l’ingénieur. À Turcot, on était sur une ancienne gare de triage et les sols étaient très contaminés, on parle d’environ 1 million de mètres cubes de sols à gérer. On a donc procédé à une stratigraphie du sol et, grâce au GPS, on n’a excavé que le nécessaire. Encore là, on a pu gagner sur l’échéancier et réduire les coûts d’opération. » ■

Turcot. Innovations tous azimuts

. Système de transport intelligent : 15 stations de captage pour le suivi des temps de parcours des usagers

. Gestion des inventaires par drone: relevé et suivi des quantités de matériaux au chantier

. Consolidation des sols : injection de coulis cimentaire pour rendre les sols propres à la construction